중국 관례주조 스테인레스 스틸 투자 주조 제품도면 및 요구 사항에 따라.

스테인레스 스틸은 최소 크롬 함량이 10.5%로 부식성 액체 환경과 산화에 대한 저항력이 더 높습니다. 내식성, 내마모성이 뛰어나고 가공성이 뛰어나 미려한 외관으로 널리 알려져 있습니다. 스테인리스강 인베스트먼트 주조는 액체 환경과 650°C(1200°F) 미만의 증기에서 사용할 때 "부식 방지" 기능을 갖고 이 온도 이상에서 사용할 경우 "내열성" 기능을 갖습니다. 니켈 기반 또는 스테인리스강 정밀 주조의 기본 합금 요소는 크롬, 니켈 및 몰리브덴(또는 "몰리브덴")입니다. 이 세 가지 구성 요소는 주물의 입자 구조와 기계적 특성을 결정하며 열, 마모 및 부식에 대처하는 주물의 능력에 중요한 역할을 합니다.

일반적으로 스테인레스 스틸은 다음과 같이 주조해야 합니다.투자 정밀 주조 공정실리카졸을 결합으로 사용합니다. 스테인레스 스틸 실리카 졸 주조는 매우 높은 수준의 정밀한 표면과 성능을 가지고 있습니다.

독특한 물리적 특성으로 인해 스테인리스강 주물은 다양한 응용 분야, 특히 열악한 환경에서 널리 사용됩니다. 스테인레스강 정밀 주조의 일반적인 시장에는 석유 및 가스, 유체 동력, 운송, 유압 시스템, 식품 산업, 하드웨어 및 자물쇠, 농업 등이 포함됩니다.

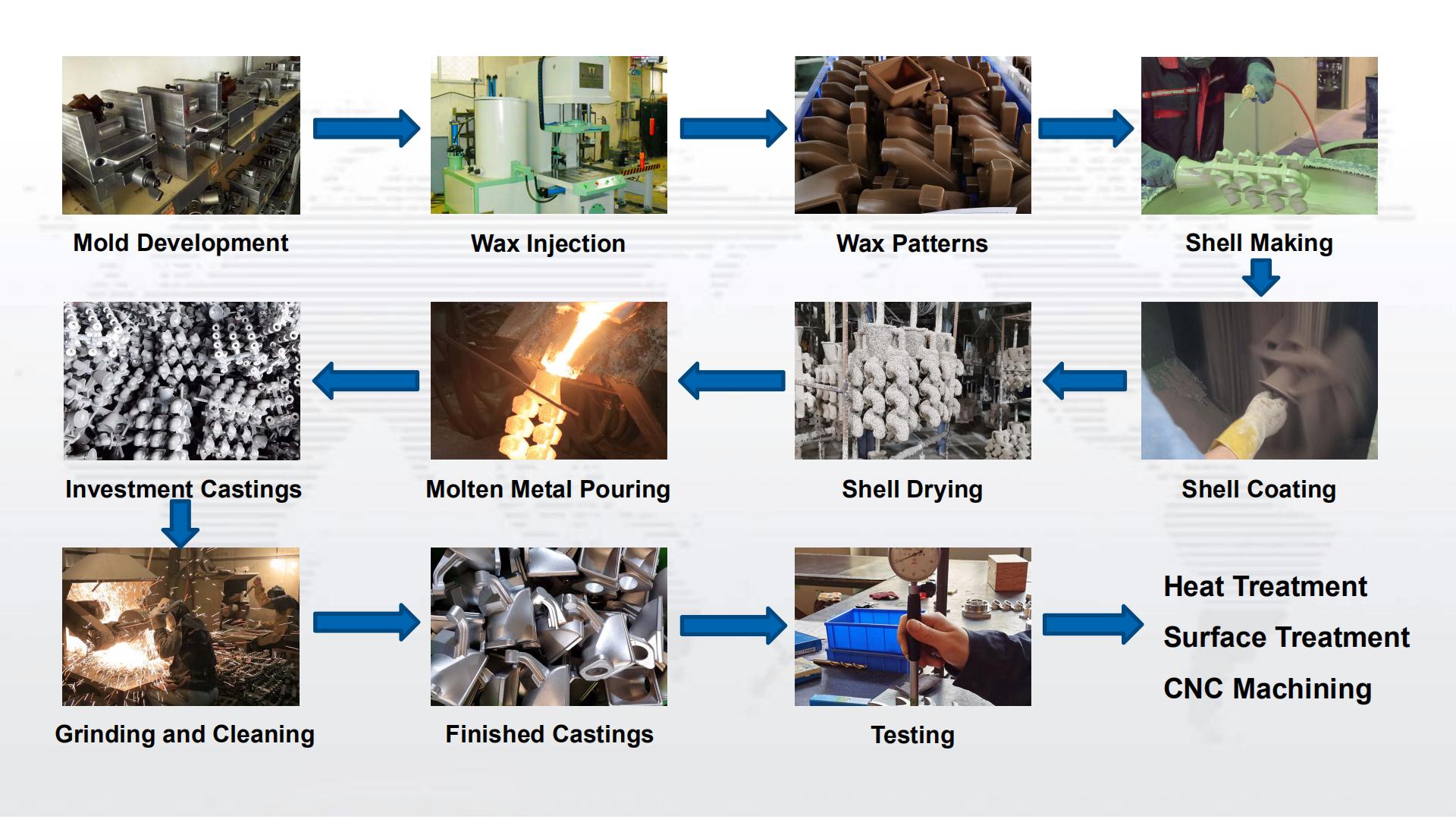

인베스트먼트(분실 왁스) 주조는 왁스 패턴의 복제를 사용하여 복잡한 그물 모양 세부 사항을 정밀 주조하는 방법입니다. 정밀 주조 또는 손실된 왁스는 일반적으로 세라믹 주형을 만들기 위해 세라믹 껍질로 둘러싸인 왁스 패턴을 사용하는 금속 성형 공정입니다. 껍질이 마르면 왁스가 녹아 없어지고 틀만 남습니다. 그런 다음 용융된 금속을 세라믹 주형에 부어 주조 부품을 형성합니다.

이 공정은 다양한 금속 및 고성능 합금을 사용하여 순형 부품을 반복적으로 생산하는 데 적합합니다. 일반적으로 소형 주조에 사용되지만 이 공정은 최대 500kg의 강철 주조와 최대 50kg의 알루미늄 주조로 완전한 항공기 도어 프레임을 생산하는 데 사용되었습니다. 다이 캐스팅이나 샌드 캐스팅과 같은 다른 주조 공정에 비해 비용이 많이 드는 공정이 될 수 있습니다. 그러나 매몰 주조를 사용하여 생산할 수 있는 부품은 복잡한 윤곽을 포함할 수 있으며 대부분의 경우 부품은 거의 순 형태에 가깝게 주조되므로 일단 주조하면 재작업이 거의 또는 전혀 필요하지 않습니다.

매몰 주조 공정에서 탈랍 및 쉘 베이킹도 주의가 필요한 공정입니다. 왁스 성형, 코팅, 건조 및 기타 공정 후 다음 단계는 탈랍 및 쉘 베이킹을 수행하는 것입니다. 탈랍은 뜨거운 물이나 증기를 사용하여 금형 쉘의 왁스를 가열하여 왁스가 금형 쉘 밖으로 흐르도록 하는 것입니다.

▶ 인베스트먼트 주조용 재료, 로스트 왁스 주조 공정:

• 탄소강: AISI 1020 - AISI 1060, C30, C40, C45.

• 강철 합금: 요청 시 ZG20SiMn, ZG30SiMn, ZG30CrMo, ZG35CrMo, ZG35SiMn, ZG35CrMnSi, ZG40Mn, ZG40Cr, ZG42Cr, ZG42CrMo...etc.

• 스테인레스 스틸: AISI 304, AISI 304L, AISI 316, AISI 316L, 1.4401, 1.4301, 1.4305, 1.4307, 1.4404, 1.4571 및 기타 스테인레스 스틸 등급.

• 황동, 적색 구리, 청동 또는 기타 구리 기반 합금 금속: ZCuZn39Pb3, ZCuZn39Pb2, ZCuZn38Mn2Pb2, ZCuZn40Pb2, ZCuZn16Si4

• 내식강, 내해수강, 고온강, 고장력강, 듀플렉스강.

• 귀하의 고유한 요구 사항이나 ASTM, SAE, AISI, ACI, DIN, EN, ISO 및 GB 표준에 따른 기타 재료

▶ 정밀주조공장의 역량

• 최대 크기: 1,000mm × 800mm × 500mm

• 무게 범위: 0.5kg - 100kg

• 연간 생산능력: 2,000톤

• 쉘 빌딩용 결합 재료: 실리카 솔, 물유리 및 그 혼합물.

• 공차: 요청 시.

▶ 주요 생산과정

• 패턴 및 툴링 설계 → 금속 금형 제작 → 왁스 주입 → 슬러리 조립 → 쉘 빌딩 → 왁스 제거 → 화학 성분 분석 → 용융 및 붓기 → 세척, 연삭 및 쇼트 블라스팅 → 선적을 위한 후처리 또는 포장

▶ 주조 후공정

• 디버링 및 청소

• 쇼트블라스팅/샌드피닝

• 열처리: 정규화, 담금질, 템퍼링, 침탄, 질화

• 표면 처리: 패시베이션, 아노다이징, 전기도금, 열간 아연 도금, 아연 도금, 니켈 도금, 연마, 전해 연마, 페인팅, GeoMet, Zintec.

• 가공: 터닝, 밀링, 선반가공, 드릴링, 호닝, 연삭.

▶ 정밀 주조 부품의 장점:

• 우수하고 매끄러운 표면조도

• 엄격한 치수 공차.

• 설계 유연성을 갖춘 복잡하고 복잡한 모양

• 얇은 벽을 주조할 수 있어 주조 부품이 더 가볍습니다.

• 다양한 주조 금속 및 합금 선택 가능(철 및 비철)

• 금형 설계에는 드래프트가 필요하지 않습니다.

• 2차 가공의 필요성을 줄입니다.

• 재료 낭비가 적습니다.

▶ 맞춤형 로스트 왁스 주조 부품을 위해 RMC를 선택하는 이유는 무엇입니까?

• 맞춤형 패턴 설계부터 완성된 주조 및 CNC 가공, 열처리, 표면 처리를 포함한 2차 공정까지 단일 공급업체가 제공하는 전체 솔루션입니다.

• 귀하의 고유한 요구 사항을 기반으로 전문 엔지니어의 비용 절감 제안.

• 프로토타입, 시험 주조 및 가능한 기술 개선을 위한 짧은 리드타임.

• 접착 재료: Silica Col, Water Glass 및 그 혼합물.

• 소량 주문부터 대량 주문까지 모두 가능한 제조 유연성.

• 강력한 아웃소싱 제조 역량.